カスタマイズされたプラスチック部品

中国で最も競争力のある金型メーカーおよび射出成形会社の1つとして。私たちは、家庭用アプリケーション、自動車、電子、医療、農業、鉱業などを含む幅広い業界アプリケーションにサービスを提供しています。

私たちのサービスは次のとおりです。

- CAD設計/金型フロー分析/DFM

- カスタム射出型、ダイキャスティングメイキング

- プラスチック射出成形

- プロトタイピング、少量生産

- 絵画、スキル印刷、アセンブリ

導入

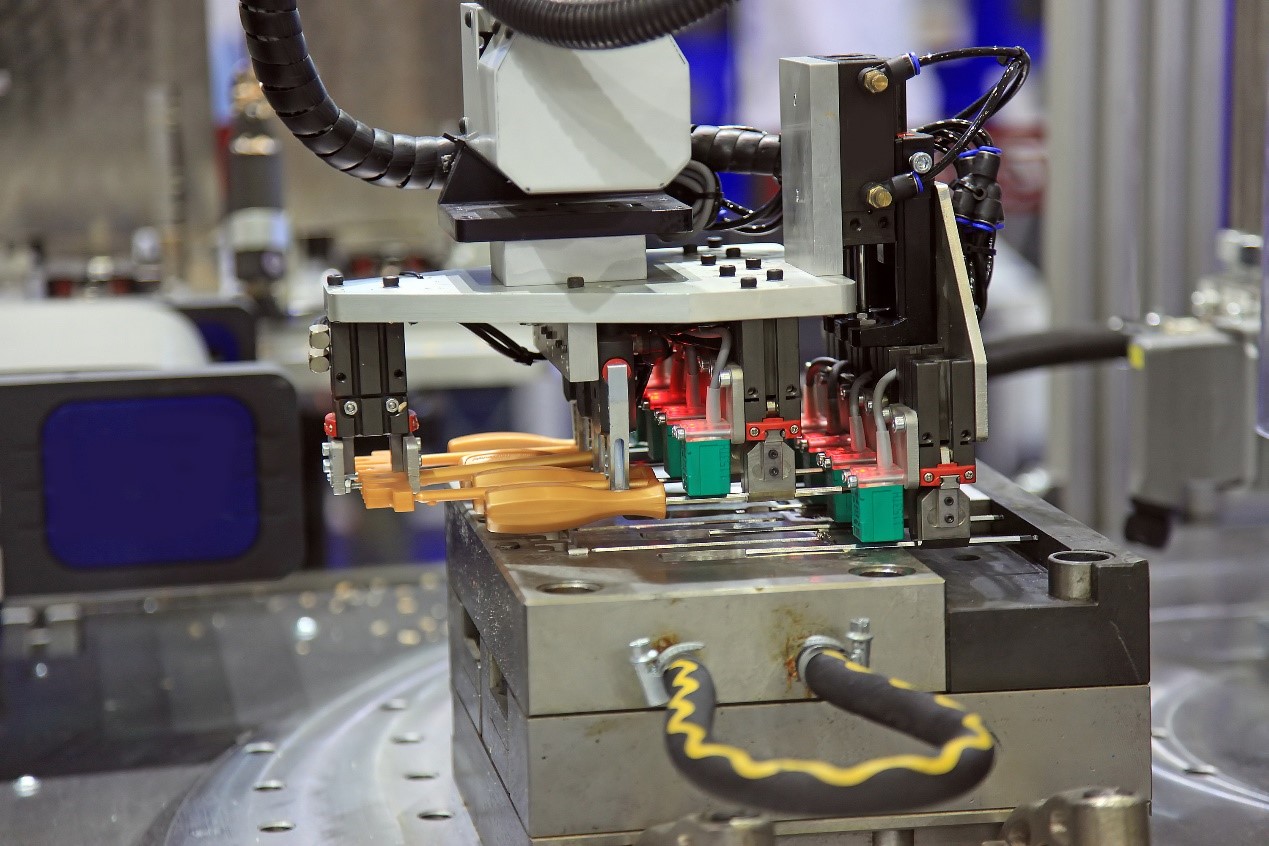

射出モールディングショップは、40トンから800トンの範囲の12セットのプラスチック射出成形機を装備し、1日24時間、週7日自動的に生産サービスを提供します。選択したプラスチック樹脂は、ABS、PC、PP、PA、PMMA、POM、PEなどを含む幅広い範囲をカバーしています。

プラスチック射出成形用の金型を構築し、金型設計の開始時に、射出成形を考慮して、最短の成形サイクル時間、最小メンテナンスコストを達成することができます。低ボリュームの生産注文も歓迎されます。顧客がコストが耐えられないと感じたときは常に起こりました。私たちの金型は、低品質の低ボリュームプロジェクトの予算を下げるために、あらゆる範囲のソリューションを提供することができます。私たちの専門家はあなたと一緒に協力して、あなたの会社に最適なソリューションを見つけます。

私たちは、自動車、投薬、照明、スポーツ機器、家電、農業用のさまざまなプラスチック射出型を経験しています。現在、当社には20人の優秀なエンジニアがいます。彼らのほとんどは、プラスチックの射出成形業界で優れた教育を受けており、彼らは彼らの作品に誇りを持っています。私たちは月に20セットの射出型を提供することができます。グローバル企業の最高の要件を満たすために、最新のテクノロジーに継続的に投資し、最先端の金型製造施設を装備しているため、完全な社内プラスチック射出金型製造、射出成形、塗装、アセンブリ容量が含まれますが、機器には限定されませんが、 :8セットのCNC、精密0.005mm; 14セットのミラーEDM、8セットのスローワイヤーカット、12セットの射出成形機の範囲40トンから800トン、2D投影測定の1セット、CMMセット。プラスチックカビとダイキャスティングの最大7.5トン、最大1200gの成形プラスチック部品を構築できます。また、高度なCAD/CAM/CAEシステムを使用し、PDF、DWG、DXF、IGS、STPなどのデータ形式を使用できます。

作業原則

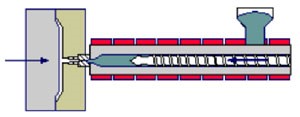

射出成形は、プラスチック樹脂を望ましい形状に形成するプロセスです。射出成形機は溶けたプラスチックを金型に押し込み、冷却システムで固体設計形状に冷却します。ほぼすべての熱可塑性科学をこの方法を使用して、他の処理方法と比較して、射出成形には精度、生産性の利点があり、機器の必要性が高くなります。金型コストなので、主に射出成形部品の大量生産のためです。

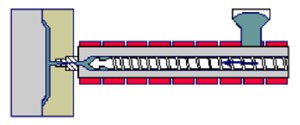

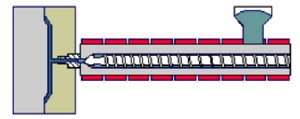

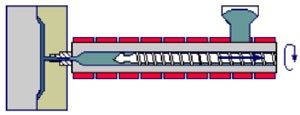

射出成形機は一般的にプランジャーシリンダー /ネジシリンダーを使用しました。射出成形プロセス:ホッパーからバレルにプラスチック製の原料を供給し、プランジャーが押し始め、プラスチック製の原料が加熱ゾーンに押し込まれ、バイパスシャトルを通ってノズルを通って溶融プラスチックが金型の空洞に溶けます。次に、水またはオイルが設計された冷却システムを通過して金型を冷却してプラスチック製の物品を取得します。カビの空洞からの射出成形部品は、通常、成形プロセス中に生成された応力を除去して、良好な寸法の安定性と性能を持つために必要です。

6段階プラスチック射出成形プロセス

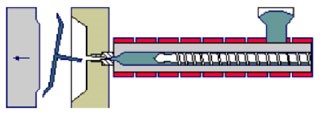

プラスチック射出成形プロセスは、ホッパーから成形機の注入ユニットへのポリオレフィンペレットの重力供給から始まります。熱と圧力はポリオレフィン樹脂に適用され、溶けて流れます。溶融物は、金型に高圧下で注入されます。空洞が冷えて固化するまで、空洞の材料に圧力が維持されます。プラスチックの部分温度が材料の歪み温度よりも低い場合、カビが開き、プラスチック部品が排出されます。

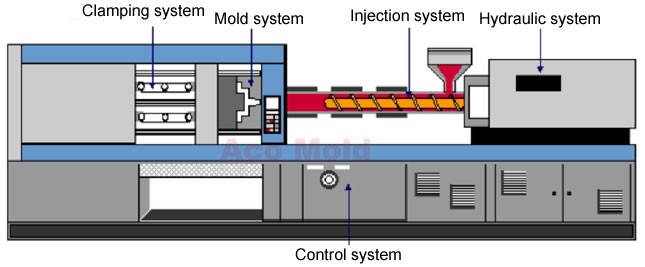

完全な注入プロセスは、成形サイクルと呼ばれます。金型キャビティへの溶融物の注入の開始からカビの開口部までの期間は、クランプの閉鎖と呼ばれます。総噴射サイクル時間は、クランプの閉鎖時間に加えて、金型を開き、プラスチック部分を排出し、金型を再び閉じるのに必要な時間で構成されています。射出成形機は、溶けた、注入、パック、クールダウンサイクル。プラスチック射出成形機には、以下のように次の主要な成分が含まれています。

注入システム:原材料をシリンダーに供給し、加熱して溶かし、溶けた材料をスペアから空洞に押し込みます。

油圧システム:注射力を提供する。

金型システム:金型をロードして組み立てる。

クランプシステム:梱包力を提供する。

制御システム:アクション、冷却システムを制御する。

クランプ力は、一般的にプラスチック射出成形機の容量を識別するために使用されます。その他のパラメーターには、ショットボリューム、噴射速度、噴射圧力、ねじ、噴射バーのレイアウト、金型サイズ、タイバー間の距離が含まれます。プラスチック射出成形機は、高精度または異常な設計のない通常のプラスチック部品の汎用マシンに加えて、特に高精度部品には緊密な耐性マシンと、薄壁部品用の高速機械があります。

射出成形プロセス全体には、6つのステップが含まれます

1)カビが閉じ、ネジが注入のために前進し始めます。

2)充填、溶けた原材料を空洞に排出します。

3)パック、ネジが連続的に前方に移動すると、空洞が詰められます。

4)冷却すると、ゲートが凍結して閉じられると空洞が冷却され、ネジが引っ込め始めて次のサイクルのために材料を可塑化します。

5)カビが開いて排出され、型が開き、部品が排出システムによって注入されます。

6)閉じて、金型が閉じ、次のサイクルが始まります。

POプロシージャ

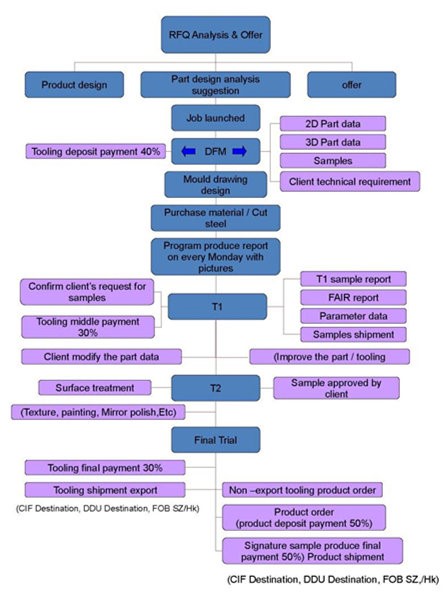

InquiryからPO閉鎖まで、従うべき標準的な手順があります。内部と顧客の両方が私たちがどこにいるかを常にクリアするのに役立ちます。各ステップの移行は、より簡単でスムーズになります。

輸出注入プロセスの注文プラスチック型:

- Project Managerは、顧客から2D/3Dパーツの描画を受け取り、Kick-Out Meetingを開催して、PMCのQAマネージャーであるMold Designers、Mold Makersとの顧客からのデータを確認します。すべての情報が議論されているすべての情報を収集し、DFMレポートを顧客に確認して確認してください。

- DFMレポートには、設計と製造の前に必要なすべての情報が含まれています。金型ゲーティングウェイ、排出方法、噴射ピンのレイアウト、部品のレイアウト、金型の分割線、冷却ライン。スライダー、角度リフター、カビのコアとキャビティの仕上げ、彫刻などの特別な構造機能。

- すべての詳細が議論された後、金型デザインの開始と2Dレイアウトは1〜3日以内に顧客に提供され、3Dの金型デザインは3〜7日かかり、金型の複雑さに依存します。

- 承認のために顧客に金型デザインを送信し、預金後に金鋼、金型ベース、アクセサリーの注文を開始します。プロセスレポートが送信され、計画されたすべてのプロセスを表示します。金型製造プロセスが終了するまでフォワーダーを移動するにつれて、毎週のレポートが続きます。

- 初めての金型トライアルは、カビのすべてのメカニズムが適切に機能するかどうか、部品のジオメトリが正しいかどうかを示します。金型冷却システム、カビ噴射システム、カビ排出システムなどを確認します。寸法レポート、射出成形パラメーター。通常、完璧の90%です。

- サンプルの改善、機能、外観、補正後の次元的にコメントを受け取り、テクスチャ/研磨を完了し、彫刻を刻み、最終承認のためにサンプルを送信します。

- スモールで自動的に実行され、CPKレポート調査を行い、ツールの安定性を確認します。

- 型に木製の箱を詰めて、型が海に出荷された場合、私たちは錆びを防ぐために真空梱包に特に注意を払います。パッケージには、すべての2D/3D金型デザイン図面、NCプログラミングデータ、銅、スペアパーツ、交換可能なインサートなどが含まれます。

- 顧客の工場での金型の作業パフォーマンスをフォローアップし、必要なサービスを提供します。

大型サイズのプラスチック製品をクライアントの要件として製造することもできます。クライアントの要件は、鉱業、産業、建設などで広く使用されています。特別な要件については、工場に相談してください。